تکنولوژی های به کار رفته در اسکیت های بونت(Bont)

- زمان : ۱۳۹۶/۳/۲۸ ه.ش.، ۲۳:۱۷

- نمایش : ۱٬۶۴۹ دفعه

- موضوع : علم ورزش تکنولوژی ورزشی/برندها

اسکیت های بونت (Bont) دست ساز هستند.

بونت (Bont) در سیدنی در سال 1957 هنگامیکه Inze Bont، اسکیت باز سرعت تفریحی، تصمیم به استفاده از فایبرگلاس در پشت اسکیتسرعتی چرمی خود برای به دست آوردن ساپورت بیشتر گرفت، تأسیس شد. از آن زمان نوآوری ادامه پیدا کرد. بونت (Bont) اولین تولید کنندۀکفش اسکیت بود که از مواد خاص مانند فایبرگلاس در سال 1974، Kevlar ( الیاف مصنوعی دارای استحکام کشش بالا که برای تقویت تجهیزات ساخته شده از لاستیک مانند تجهیزات محافظتی استفاده می شود) در سال 1986 و فیبر کربن در سال 1989 استفاده کرد. بونت (Bont) برای اولین بار از رزین قالب حرارتی ترموپلاستیک استفاده نمود. بونت (Bont) کفش قالب حرارتی را اختراع کرد و اولین شرکت تولید کنندۀ اسکیت بود که تیغه و فریم می توانست بر روی کفش تنظیم شود. بونت (Bont) اولین شرکت استفاده کننده از پوشش بند، فریم محکم، چسب ولکرو و اسکیت آیرودینامیکی بود. امروزه شرکت بونت (Bont) به بزرگترین تولید کنندۀ جهانی اسکیت سرعت دست ساز تبدیل شده است. اسکیت های بونت (Bont) در 56 کشور در سرتا سر جهان به فروش می رسد. ارادۀ بونت (Bont) در نوآوری، کیفیت و خدمات، آن ها را پیشتاز در صحنۀ تولید اسکیت نگه داشته است. در ادامه به تکنولوژی های استفاده شده در اسکیت های بونت (Bont) پرداخته می شود.

فیبر کربن

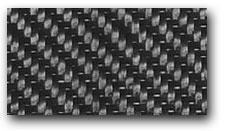

فیبر کربن ماده ای فوق العاده به سختی فولاد و با وزن کم است و بونت (Bont) کفش های خود را از سال 1989 بر اساس فیبر کربن می سازد. این مواد به طور عمده شامل اتم های کربن هستند که با هم پیوند خورده و یک ردیف محوری بلندی از فیبر را تشکیل می دهند. چندین هزار از این فیبر ها به یکدیگر پیچیده می شوند تا الیاف ها را تشکیل دهند از این الیاف ها برای بافتن پارچه استفاده می کنند. منبع کربن شرکت بونت (Bont) به صورت انحصاری، تولید کنندۀ کربن شمارۀ یک در جهان، شرکت Toray ژاپن است.

سه بافت اصلی کربن وجود دارد که در کفش های اسکیت بونت (Bont) به کار گرفته می شود.

3k Plain

این طرح کربن بافت خیلی محکمی دارد که در صنعت هواپیما سازی به کار می رود. و این چیزی است که شرکت بونت (Bont) در کفش های اسکیت خود از آن استفاده می کند.

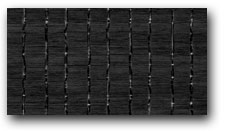

بافت یک جهته (Unidirectional )

از این نوع بافت در داخل کفش ها استفاده شده و کفش ها را محکم می سازد. مزیت کربن با بافت تک جهته این است که جهت بافت کربن را انتخاب می کنیم و این امر به تولید کفش های بینهایت سبک و محکم منجر می شود.

12k Plain

این طرح بافت ارزان ترین است و به قدرت طرح 3k Plain نیست و در حدود 20 درصد ارزان تر است.

تقلب ها در صنعت

در گذشته، اگر یک کفش نایلونی یا پلاستیکی خریداری می کردید، می دانستید که چه خریده اید. اما امروزه با این همه مواد گران صنعتی، این امر سخت تر شده است بنابراین در اینجا برخی مواردی ذکر می شود که که تولید کنندگان از موادی استفاده می کنند که شما باید توجه بیشتری داشته باشید.

یک لایه از کربن: زمانیکه یک کفش را می خرید و می بینید که اشاره شده که بر پایۀ کربن تولید شده است، احتمال دارد که فقط یک لایۀ تک خارجی کربن داشته باشد. زیر این لایۀ کربن می تواند پلاستیک و یا نایلون تزریق شده باشد و یا بر پایۀ فایبر گلاس تولید شده باشد.

کربن یک جهته (Unidirectional): ملاحظه می کنید که علامت کربن تک جهته بر بسیاری از کفش ها قرارداده شده است. اگرچه بسیاری از آن ها از کربن های قالب زده شده توسط تزریق در پلاستیک تولید شده اند و آن را کربن تک جهته می نامند. بونت (Bont) معتقد است که این یک سوء استفاده از اصطلاحات است. از نظر بونت (Bont) کربن تک جهته مواد فیبر کربنی است که همۀ رشته ها در یک جهت قرار گرفته اند.

فایبر گلاس نقره ای: تعدادی از کفش ها از پلاستیک های تزریقی و قالب زده همراه با ذرات کربن درون آن و یک لایه از فایبر گلاس نقره برای لایۀ خارجی آن استفاده می کنند. آن ها به خاطر استفاده از ذرات کربن در پلاستیک زیر فایبر گلاس مجاز به چاپ "کربن" هستند. اما مواد بافته شدۀ فایبر گلاس در لایۀ خارجی قطعاً کربن نیست. فیبرهای کربن همیشه سیاه هستند.

100 درصد ترکیبی: این اصطلاح هر چیزی را پوشش می دهد. سئوالی که لازم است بپرسید... ترکیبی از چه؟ معمولاً ترکیبی از فایبرگلاس نایلون است که در کفش پیدا می کنید.

بدنه: بدنۀ کفش جایی است که کربن مستقیماً بر روی آن رسوب کرده است. بعضی از شرکت ها این مسئله را رعایت نمی کنند.

فوم لایه گذاری (Foam Padding)

بیشتر کفش های اسکیت با لایه گذاری فوم اسفنجی ساخته می شوند. فوم اسفنجی ارزان و سبک بوده، خرد و له نمی شود. اما فوم اسفنجی زمانیکه مرطوب می شود آب جذب می کند. بنابراین اگر پا عرق کند زیر پا ناهموار می شود و اگر باران ببارد کفش شروع به جذب آب می کند و کفش بسیار سنگین می گردد. این فوم در صنعت به عنوان فوم سلول باز (open cell foam) شناخته می شود. زیرا سلول ها متخلخل هستند. فوم های به کار رفته در کفش های بونت (Bont) مموری فوم های با کیفیت و سلول بسته هستند که آب را جذب نمی کنند. پس نگرانی در مورد آن ها به علت جذب آب وجود ندارد.

تولید

روش بونت (Bont) در تولید اسکیت با دست و از داخل به خارج فرایندی با مهارت بالا و وقت گیر است و درنتیجه هزینه ها بیشتر از روش های مرسوم در تولید اسکیت خواهد بود. اما چیزی که به اسکیت های بونت (Bont) اجازه می دهد تا در بازار پیشرو باشند عملکرد آن ها است. خط تولید بونت (Bont)، مهندسی شده توسط مؤسس آن Inze Bont، امکان ساخت بدنۀ اسکیت را به صورت دست ساز در مناسب ترین زمان و به شیوه ای کارامد امکان پذیر می کند. فرایند استفاده شده همچنان رو به توسعه و پالایش است. فرایندهای ناکارآمد مانند استفاده از جعبه های خلاء عمومی برای بهبود دادن کربن با روش های جدیدی که چهار اتمسفر فشار نسبت به یک اتمسفر فشار روش های سنتی ایجاد می کند، جایگزین شده است. طرح های خلاقانۀ بونت (Bont) با فرایندهای خلاقانۀ تولید آن تطبیق یافته است.

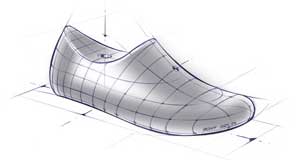

بونت (Bont) با بهترین ها شروع می کند، پای پلاستیکی، چیزی که با ترکیب آخرین تکنولوژی و بیشتر از 36 سال تجربه ساخته می شود. بونت (Bont) از داده های اسکن لیزری 20 هزار پا برای توسعۀ آخرین استاندارد ها استفاده می کند. سپس با 36 سال تجربۀ آقای Bont در روش های ساخت اسکیت ادغام شده و به طور مداوم بازخورد محصولات خود را از اسکیت سواران حرفه ای دریافت می کند. نتیجه تولید یکی از بهترین کفش های اسکیت است.

کفی کفش

کفی اولین قسمتی است که اضافه می شود. کفی از قالب گرمایی EVA تولید می شود. کفی تولید شده 65A سختی و 3 میلیمتر ضخامت دارد که آن را بینهایت سبک و دارای ویژگی قالب حرارتی می سازد.

آستر

سپس آستری اضافه می شود که از بین هزاران آستر انتخاب شده است. این آستر نه فقط سبک و قوی است بلکه ضد بو بوده و به راحتی با عرق کردن شکسته نمی شود.

نوارهای ضد کشش

نوارهای ضد کشش در مرحلۀ بعد اضافه می شوند. این نوارها مشابه مواد کمربند ایمنی هستند و از بزرگ شدن و ارتجاع کفش با گذشت زمان جلوگیری می کند.

فیبرهای کربن

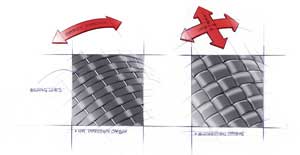

سپس با دست کربن ها قرار داده می شوند، به فشار مورد نیاز برای افزایش تحمل کفش هنگام اسکیت کردن توجه خاصی می شود. هر لایه با هدف خاصی قرار داده می شوند. شرکت بونت (Bont) از کربن با کیفیت بالا با بافت متقاطع 3K 198 گرمی در خارج و کربن تک جهته در داخل کفش استفاده می کند. کربن تک جهته تنها نیمی از رشته های کربن متقاطع است. این امر قدرت را به یک جهت سوق می دهد بنابراین موجب صرفه جویی در وزن با استفاده از کربن کمتر و جذب رزین کمتر می شود.

رویه

رویۀ سبک وزن ابتدا چسبانده و سپس دوخته می شود. سوراخ ها توسط دست به روی رویه و برای تهویه به روی آستر ایجاد می شوند. سگک ها و بندها متصل می شوند مکان نوارها به گونه ای است که آن ها پا را به پایین و پشت کفش می کشند. چسب های اضافی تمیز می شوند و کفش آمادۀ استفاده است. این کفش از میان 16 مرحلۀ مستقل کنترل کیفیت عبور می کند. نتیجه یک کفش با بهترین نسبت قدرت به وزن در بازار است.

توسعۀ رزین

اپوکسی یا پلی اپوکسید یک پلیمر اپوکسید ترموست است که هنگامی که با کاتالیزور و یا سفت کننده (hardener) ترکیب شود، بهبود بخشیده می شود. فرایند پلیمریزاسیون از طریق کنترل دما، انتخاب رزین و کاتالیزور قابل کنترل است. فرایند می تواند چند دقیقه تا چند ساعت زمانبر باشد.

توسعۀ رزین فرایندی است که شرکت بونت (Bont) به مدت 36 سال انجام می دهد. فرمولاسیون رزینی که فوق العاده محکم است، اما در دمای پایین قالب زده می شود، زمان بهبود کمی دارد، و برای نیازهای منحصر به فرد بونت (Bont) مناسب است. و این دلیلی است که چرا بونت (Bont) تنها تولید کنندۀ کفش اسکیت است که رزین مورد نیاز خود را تهیه می کند.

رزین مورد استفادۀ بونت (Bont) در دمای 60 درجۀ سانتیگراد که در صنعت بسیار پایین است نرم می شود. هنگامیکه به رزین گرما دهید، قالب بزنید و آن را تنظیم کنید، آن بدون نیاز به بازسازی مجدد تنظیم شده است. همچنین می توانید رزین را هر چند بار که دوست دارید گرم کنید.

میزان دمای هوا و رطوبت موجود در تعیین مقدار سفت کننده اضافه شده به رزین مهم هستند. و این دلیلی است که بونت (Bont) از کامپیوتر برای مخلوط کردن نسبت درست رزین و سفت کننده بعد از اندازه گیری دمای هوا و رطوبت استفاده می کند.

بیشتر تولید کنندگان از فرایندی که در صنعت به عنوان pre-preg شناخته می شود استفاده می کنند. در این فرایند رزین به فیبر کربن آغشته می شود و برای تمام تولیدات استفاده می گردد. تولید کنندۀ کفش نمی تواند برای فراهم کردن نیازهای قالب گیری حرارتی کفش های مدرن رزین را تغییر دهد و این دلیلی است که این تولید کنندگان نیاز به دماهای بالا دارند تا قالب گیری حرارتی کفش را بهبود بخشند. فرایند Pre-preg برای تولید فریم های دوچرخه و ... که نیاز به قالب زنی حرارتی توسط استفاده کننده ندارند عالی است اما برای تولید کفش اسکیت مناسب نیست.

ترجمه شده توسط تیم Osport

استفاده از این مطلب با ذکر منبع بلا مانع است.

منبع: www.skatemob.com/bont